專利申請?zhí)枺?nbsp;200620127540.7

發(fā)明人:郭理東 楊國祥

1���、技術(shù)領(lǐng)域

本實用新型涉及用于化肥廠��、化工廠��、城市煤氣�、焦化廠等對含硫氣體使用濕法脫硫所產(chǎn)生的硫泡沫進(jìn)行硫回收的裝置,具體為一種熔硫釜��。

2���、發(fā)明內(nèi)容

本實用新型為了解決現(xiàn)有熔硫釜蒸汽消耗量大�����,特別是由于流出熔硫釜的清液經(jīng)過高溫加熱而易產(chǎn)生副反應(yīng)的問題���,提供一種改進(jìn)的熔硫釜���。

本實用新型是采用如下技術(shù)方案實現(xiàn)的:一種熔硫釜,包含中部為分離區(qū)�、底部為熔硫區(qū)的釜體,釜體的分離區(qū)和熔硫區(qū)段上設(shè)有夾套�,分離區(qū)段和熔硫區(qū)段上的夾套是相互隔離的,即分離區(qū)段的夾套和熔硫區(qū)段上的夾套不相通���,各自有各自的蒸汽入口和(冷凝液)出口��。這樣����,可以分別控制分離區(qū)和熔硫區(qū)的夾套溫度�,使分離區(qū)和熔硫區(qū)分別處于合適的溫度,避免脫硫清液因高溫加熱而產(chǎn)生副反應(yīng)�。

在釜體底部的熔硫區(qū)設(shè)有(多個)與其夾套相通的輔助加熱管,以增加換熱面積��,使沉淀后的單質(zhì)硫能迅速融化而排出��。輔助加熱管至少為兩層,相鄰層間的輔助加熱管相互垂直�。

釜體的上部設(shè)置有換熱器。上升的熱脫硫清液經(jīng)換熱器排出釜體����。上升的熱脫硫清液與加入的硫泡沫(液)在換熱器上實現(xiàn)熱量交換�,即加入的硫泡沫(液)吸收上升的熱脫硫清液的熱量,使加入的硫泡沫在進(jìn)入分離區(qū)前得到預(yù)加熱��,從而進(jìn)一步節(jié)省蒸汽用量�����。

本實用新型所述的熔硫釜由于分離區(qū)和熔硫區(qū)的夾套相互分開��,能較好的控制分離區(qū)的溫度��,使液體在較低的溫度下進(jìn)行分離��,避免了高溫加熱時脫硫液發(fā)生副反應(yīng)���,減少了對脫硫系統(tǒng)的影響�����,同時增加了換熱器���,有效的降低了蒸汽的消耗�,另外本實用新型所述的熔硫釜在運行過程中����,正常操作僅需調(diào)節(jié)兩個壓力(蒸汽壓力、釜內(nèi)壓力)���、一個溫度(分離區(qū)溫度)���,控制兩個閥門就可完成整個操作,操作簡單���,使用方便��,降低了操作人員的勞動強度��。熔硫后的液體可全部回收��,減少了催化劑的使用量���,實現(xiàn)了脫硫系統(tǒng)的零排放�����。

本實用新型所述的熔硫釜由于分離區(qū)和熔硫區(qū)的夾套相互分開��,能較好的控制分離區(qū)的溫度��,使液體在較低的溫度下進(jìn)行分離��,避免了高溫加熱時脫硫液發(fā)生副反應(yīng)���,減少了對脫硫系統(tǒng)的影響�����,同時增加了換熱器���,有效的降低了蒸汽的消耗�,另外本實用新型所述的熔硫釜在運行過程中����,正常操作僅需調(diào)節(jié)兩個壓力(蒸汽壓力、釜內(nèi)壓力)���、一個溫度(分離區(qū)溫度)���,控制兩個閥門就可完成整個操作,操作簡單���,使用方便��,降低了操作人員的勞動強度��。熔硫后的液體可全部回收��,減少了催化劑的使用量���,實現(xiàn)了脫硫系統(tǒng)的零排放�����。

本實用新型所述的熔硫釜較好地解決了脫硫液在釜內(nèi)高溫加熱及停留的時間長��,容易發(fā)生副反應(yīng)的缺點�,使硫泡沫均勻加熱而實現(xiàn)低溫分離�����。既節(jié)約了蒸汽的用量�����,又有效地提高清液的質(zhì)量�����,使連續(xù)熔硫技術(shù)進(jìn)一步得到提高�,為脫硫系統(tǒng)條件的優(yōu)化和改善提供了保證�����。

3��、附圖說明

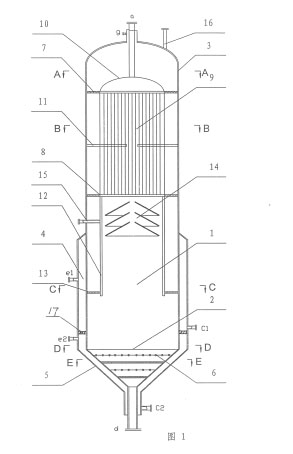

圖1為本實用新型所述的熔硫釜的結(jié)構(gòu)示意圖;

圖2為圖1的A-A剖面圖�����;

圖3為圖1的B-B剖面圖���;

圖4為圖1的C-C剖面圖�����;

圖5為圖1的D-D剖面圖��;

圖6為圖1的E-E剖面圖���;

圖7為標(biāo)注有液體流向的熔硫釜結(jié)構(gòu)示意圖;

圖中:1-分離區(qū)���,2-熔硫區(qū)���,3-釜體,4-分離區(qū)段夾套���,5-熔硫區(qū)段夾套����,6-輔助加熱管,7-上花盤��,8-下花盤����,9-換熱管,10-罩���,11-折流板����,12-夾筒���,13-環(huán)板,14-三層喇叭狀筒體斜管�,15-測溫管,16-安全閥�。

4、具體實施方式

一種熔硫釜����,包含中部為分離區(qū)1���、底部為熔硫區(qū)2的釜體3,釜體的分離區(qū)和熔硫區(qū)段上設(shè)有夾套����,分離區(qū)段和熔硫區(qū)段上的夾套4、5是相互隔離的����。在釜體底部的熔硫區(qū)設(shè)有(多個)與其夾套相通的輔助加熱管6。輔助加熱管為四層����,相鄰層間的輔助加熱管相互垂直。釜體的上部設(shè)置有換熱器���。所述的換熱器包含與釜體內(nèi)壁固定��、邊緣開有布液孔的上����、下花盤7�、8和固定于上、下花盤之間的換熱管9�����,上花盤7上固定有密封覆蓋換熱管端口并與排液管相連通的罩10。為實現(xiàn)充分換熱�����,在換熱管9的中部設(shè)置有周邊與釜體內(nèi)壁連接����、中心開有出液孔的折流板11。在下花盤8下方設(shè)有上端與下花盤固定����、內(nèi)腔面積含蓋換熱器端口的夾筒12,硫泡沫在夾筒12和釜體的分離區(qū)夾套4之間能夠得到更均勻的加熱���。在夾筒12下端與釜體內(nèi)壁之間固定有其上開有布液孔的環(huán)板13�����,用于更好地固定夾筒和分布液體。在夾筒12內(nèi)腔固定有三層喇叭狀筒體斜管14���,用于迅速使液硫進(jìn)行二次分離����,致使未來得及沉淀的硫顆粒進(jìn)一步得到分離,確?���;厥杖芤嘿|(zhì)量。在釜體的分離區(qū)段上設(shè)置有測溫管15�。在釜體頂部設(shè)有安全閥16。

使用本熔硫釜工作時����,來自脫硫系統(tǒng)的硫泡沫通過泵經(jīng)熔硫釜硫泡沫口g進(jìn)入釜內(nèi)經(jīng)上花盤7上的布液孔到換熱器,并經(jīng)折流板11折流后實現(xiàn)充分換熱后���,經(jīng)下花盤8上的布液孔到分離區(qū)段夾套4和夾筒12之間的空間����,被夾套4內(nèi)的蒸汽均勻加熱到70—80℃���,進(jìn)入釜內(nèi)分離區(qū)1���,硫顆粒聚集變大沉于釜的下部,在熔硫區(qū)夾套5和輔助加熱管6的作用下,熔硫區(qū)快速達(dá)到并保持在120—130℃���,使沉于釜下的硫顆粒迅速熔融為液態(tài)硫����,當(dāng)積累到一定量時開始開放硫閥d放硫自模錠回收���。初步分離后的溶液經(jīng)三層喇叭狀筒體斜管14上升至靜液區(qū)(不加熱段)�,迅速使液硫進(jìn)行二次分離����,致使未來得及沉淀的硫顆粒進(jìn)一步得到分離,確?����;厥杖芤嘿|(zhì)量���。然后分離好的液體進(jìn)入換熱器管內(nèi)被吸收顯熱后經(jīng)排液管a回收利用����。來自鍋爐的蒸汽分別經(jīng)進(jìn)汽口e1��、e2進(jìn)入夾套4���、夾套5和輔助換熱管釋放顯熱(潛熱)后變?yōu)槔淠航?jīng)出口C1��、C2流出回收�。通過調(diào)節(jié)安全閥16可防止設(shè)備超壓���,在測溫管15處可測量分離區(qū)的溫度���,用于控制液體在分離區(qū)的溫度。

該熔硫釜的技術(shù)指標(biāo)如下:

外來蒸汽壓力:≤0.5Mpa

分離液溫度:70—80℃

熔硫釜夾套壓力:0.2—0.4Mpa

放硫溫度:120—140℃

出液溫度:≤90℃

熔硫釜內(nèi)壓力:0.3—0.4Mpa

釜內(nèi)外壓差:0.2Mpa

成品純度:≥99%

殘液懸浮硫:≤0.5g/m3

處理能力:1000-2000噸/年

本設(shè)備工作時可連續(xù)進(jìn)行���,若硫泡沫偏少�����,該過程可間斷進(jìn)行��。

5 發(fā)明人介紹:

郭理東:1976年生�,大專學(xué)歷����,現(xiàn)在化肥分公司技術(shù)中心工作。

楊國祥:1972年生,畢業(yè)于呂梁高等??茖W(xué)校,公司2006年度 “技術(shù)創(chuàng)新標(biāo)兵”����,原化肥分公司技術(shù)中心主任,現(xiàn)在清潔能源公司工作.